Vận hành và kiểm soát nhà máy xử lý nước thải

Nhiều nhà máy chạy một số thí nghiệm tại nhà máy xử lý nước thải. Bạn đang chạy thử nghiệm phải không bởi vì nhà máy luôn làm theo cách đó? hoặc bạn đang thực hiện thí nghiệm có ích mà bạn có được các dữ liệu thích hợp và thời gian thử nghiệm hữu dụng? Bạn đang làm một thí nghiệm mà không ai có thể sử dụng hoặc đánh giá nếu cuộc thử nghiệm này không được thực hiện ờ một nơi trung tâm điều hành hệ thống nước thải nhà máy nơi mà các nhà vận hành có thể đánh giá một lần nữa là vô nghĩa. Hãy đảm bảo dữ liệu này là thời gian hữu dụng, thích hợp cho các nhà vận hành sử dụng và mang đầy ý nghĩa.

Dữ liệu vận hành từ nhà máy xử lý nước thải có được bao gồm một số kế hoạch kiểm soát hoạt động có ích.

>>>Xem thêm bài : Thiết bị chống ngập

Một số phương pháp kiểm soát tiêu biểu bao gồm:

* Chỉ số thể tích bùn (SVI)

* Tuổi bùn ; Thời gian lưu bùn trung bình (MCRT)

* Tỷ lệ thức ăn/ sinh khối (F/M)

* Hằng số nồng độ MLSS

* Kiểm soát lượng bùn hoạt tính tuần hoàn (RAS)

Chỉ số thể tích bùn (SVI) là một sự biểu thị khả năng lắng của bùn trong bể lắng cuối cùng. Một thí nghiệm hữu ích cho biết sự thay đổi trong đặc tính và chất lượng lắng của bùn.

Định nghĩa, SVI là thể tích bùn lắng được, đơn vị tính mL liên quan đến 1 gam bùn khô sau 30 phút lắng xuống trong một bình chia độ 1000 mL hoặc ống đo khả năng lắng của chất rắn (settleometter).

Một lít mẫu hỗn hợp chất lỏng được thu thập tại hoặc gần đầu ra của bể hiếu khí, được lắng 30 phút trong bình chia độ 1L, và thể tích bùn được báo cáo bằng đơn vị mL.

SVI được tính toán bằng cách chia kết quả của thí nghiệm lắng (mL/L) cho nồng độ MLSS (mg/L) trong bể hiếu khí rồi nhân 1000.

Khoảng SVI phổ biến tại một nhà máy bùn hoạt tính truyền thống ở giữa 50 và 150. Tối ưu hóa SVI phải được xác định qua thực nghiệm cho mỗi nhà máy. Người ta cũng có thể sử dụng SVI như là một chỉ số đặc tính lắng của bùn. Tuy nhiên, SVI có đặc tính khác nhau của bùn lắng tốt với các đặc điểm và nồng độ của hỗn hợp chất rắn chất lỏng, vì vậy quan sát các giá trị đã được định sẵn trong nhà máy không nên so sánh với các báo cáo cho các nhà máy khác nhau hoặc trong các tài liệu.

SVI điển hình trong khoảng từ 80 đến 120 mL/g cho bùn lắng tốt với nồng độ hỗn hợp chất lỏng trong khoảng 1500 đến 3500 mg/L. Nhà máy chạy với không khí được mở rộng so với mương oxy hóa có thể có chỉ số SVI hoàn toàn khác biệt, với các giá trị MLSS khác nhau. Bung bùn vi sinh dạng sợi sẽ tác động rõ ràng đến SVI thậm chí nếu bạn có kết quả MLSS tương tự.

Một điều có thể thực hiện là một thí nghiệm pha loãng 50/50. Trong thí nghiệm này hãy cho chạy một thiết bị đo khả năng lắng của bùn (settlometer) thông thường, và khi đó một hỗn hợp với 50% nước và 50% bùn được chạy thí nghiệm. Điều này được sử dụng cùng với kính hiển vi cho bạn biết được nếu bạn chỉ có quá nhiều MLSS hoặc một trường hợp của bung bùn vi sinh dạng sợi.

Nếu bạn có vi sinh dạng sợi, và bùn chỉ lắng đến 900, sau đó pha loãng 50/50 với chỉ có MLSS quá nhiều, về mặt lý thuyết, bùn sẽ lắng đến khoảng 450. Mặc dù bạn có bung bùn vi sinh dạng sợi, bùn có thể lắng trong nồng độ pha loãng 50/50 tại 700 hoặc 800, nhưng không xác định rõ tại điểm nằm giữa.

Chỉ số mật độ bùn (SDI) Chỉ số mật độ bùn được sử dụng giống như SVI để xác định đặc tính bùn lắng và tỷ lệ bơm bùn tuần hoàn. SDI là là đơn vị đo sự kết tụ của bùn hoạt tính sau khi thực hiện thí nghiệm đo khả năng lắng. SDI bằng 100/SVI, và đơn vị tính bằng g/mL.

Khoảng vận hành phổ biến cho SDI là 1.0 – 2.5. Chỉ số SDI và SVI có mối quan hệ giữa khối lượng của bùn với thể tích mà bùn chiếm giữ và cho biết được hỗn hợp bùn hoạt tính lắng tốt như thế nào từ chất lỏng khuấy trộn. Bùn với SVI thấp (SDI cao) có khả năng lắng tốt và các đặc tính kết dính.

Tuổi bùn

Nồng độ các chất rắn trong bùn hoạt tính và điều kiện sinh học của của các chất rắn quyết định hiệu quả của quá trình bùn hoạt tính. Quá ít hoặc quá nhiều vi sinh vật trong một hệ thống sẽ gây ra các sự cố trong việc kiểm soát vận hành, giảm hiệu quả của nhà máy xử lý và gây ra tải trọng được thêm vào nguồn nước tiếp nhận. Tuổi bùn được định nghĩa là thời gian trung bình trong ngày các chất rắn lơ lửng lưu lại trong toàn bộ hệ thống.

Để duy trì thành công một quần thể sinh học có thể tồn tại và để duy trì nồng độ thích hợp của các chất rắn, hệ thống đòi hỏi tiếp tục quan sát và giám sát bởi các nhà vận hành. Tuổi bùn là một phương pháp hoặc công cụ sẵn có cho các nhà vận hành để giúp duy trì chất rắn mong muốn trong bể hiếu khí.

Tuổi bùn là thông số kiểm soát tương đối dễ dàng để giám sát bởi vì các chất rắn lơ lửng trong bể hiếu khí dễ dàng đo đạc. Tuổi bùn cần xem xét các chất rắn đi vào trong bể hiếu khí, các thông số được đo như các chất rắn lơ lửng trong nước thải đầu ra của xử lý sơ cấp (mg/L) và các chất rắn hoặc sinh vật có sẵn để phân hủy chất thải, thông số được đo như ‘Nồng độ chất rắn lơ lửng’ (MLSS), mg/L.

** Hãy cẩn thận với phương pháp này. Nhiều nhà vận hành đã sử dụng phương pháp này và thường mất thời gian để chờ bùn lắng. Tuổi bùn phải được xác định bởi phân tích bằng kính hiển vi thay vì cân bằng khối chất rắn: Giun và trùng bánh xe trong bùn có màu nâu sẫm thường chỉ ra bùn luống tuổi. Cấu trúc bông bùn rõ ràng, nhẹ và mịn với hàng tấn amip và trùng roi chỉ ra bùn non tuổi. Hàng tấn trùng có thân lông run và một số bơi tự do tiêu biểu là tuổi bùn trung bình.

Các sự cố với việc sử dụng các công thức tính toán thông thường của các kỹ sư thì thật sự không có dính dáng đến chất lượng sinh khối vi sinh trong tính toán, chỉ có liên quan đến khối lượng sinh khối vi sinh. Bùn vi sinh dạng sợi chiếm nhiều thể tích hơn vi khuẩn hình thành bông bùn. Điều này sẽ giúp xác định được bùn non tuổi hay luống tuổi.

Khoảng phổ biến của tuổi bùn cho một nhà máy bùn hoạt tính truyền thống là giữa 3 đến 15 ngày. Đối với các nhà máy bùn hoạt tính có bể hiếu khí mở rộng khoảng tuổi bùn ở giữa 15 và 30 ngày. Tổng quát trong suốt các tháng mùa lạnh, tuổi bùn càng cao hơn thì đòi hỏi duy trì một sinh khối đủ để xử lý.Trong mùa hè, hoạt động sinh học tăng lên và tuổi bùn càng thấp hơn thông thường đem lại kết quả là nước thải đầu ra có chất lượng cao. Do đó, tuổi bùn nên được điều chỉnh ít nhất hai lần một năm để cung cấp các giá trị thay đổi theo từng mùa. Nhà vận hành phải hiểu rõ vấn đề này, tuy nhiên, tối ưu hóa tuổi bùn có thể không rơi vào khoảng tuổi bùn phổ biến cho ở trên. Đây là do thực tế mà các đặc tính của chất thải, thiết kế quá trình xử lý, tính linh hoạt trong khi vận hành, và quá trình kiểm soát thiết bị là khác nhau đối với tất cả các cơ sở.

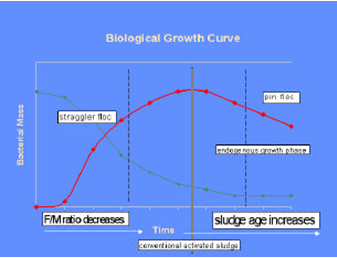

Bằng phương pháp thử và sai, nhà vận hành có thể tìm thấy sự tối ưu hóa tuổi bùn cho từng phần của nhà máy và các điều kiện cụ thể. Nếu tải trọng biến động rộng (wide swings in loading), khi đó MLSS cần được điều chỉnh theo tải trọng. Một tuổi bùn thấp có khuynh hướng sản xuất ra một mảng bùn của loại bùn nhẹ, có lông rung, nổi trên mặt nước thường được nhắc đến như là bông bùn lộn xộn (straggler floc) mà lắng chậm trong một bể lắng cuối cùng. Điều này sẽ nhìn thấy được trong một bể lắng khi các mảng bùn có lông rung, nổi trên mặt nước được lôi kéo ra khỏi các vách ngăn dù cho nước thải đầu ra có thể là trong suốt .

Một tuổi bùn càng cao hoặc quá nhiều các chất rắn trong hệ thống có khuynh hướng sản xuất ra một mảng bùn của loại bùn dưới dạng hột nhiều hơn, màu sẫm, thường được gọi là bùn điểm (pin floc) mà lắng rất nhanh trong một bể lắng cuối cùng.

Bùn điểm được quan sát như nhiều mảng bùn nhỏ li ti mịn tràn sang các vách ngăn của bể lắng cuối cùng, để lại một nước thải đầu ra rời khỏi bể lắng rất đục.

Thời gian lưu bùn trung bình (MCRT)

Phương pháp vận hành khác cho việc kiểm soát các chất rắn, như tuổi bùn, có nghĩa là thời gian lưu bùn trung bình (MCRT) hoặc Thời gian lưu chất rắn (SRT). Thông số này là sự cải tiến của tuổi bùn và cần xem xét đến nồng độ tổng chất rắn còn lại trong hệ thống thứ cấp hoặc sinh học.

Một lần nữa, đối với nhà máy đã có thông số MCRT, để có được một thông số MCRT như mong muốn thì chỉ nên thực nghiệm giống như là phương pháp tuổi bùn.

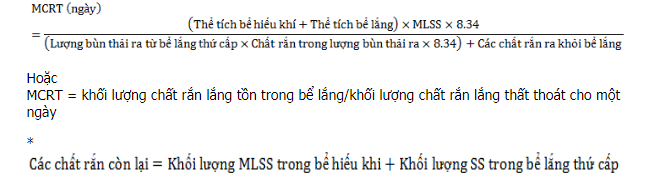

MCRT được tính như sau:

Hoặc

MCRT = khối lượng chất rắn lắng tồn trong bể lắng/khối lượng chất rắn lắng thất thoát cho một ngày

*

** Các chất rắn mất đi trên ngày bao gồm cả hai, khối lượng TSS mất đi trong nước thải đầu ra từ bể lắng thứ cấp cộng với các chất rắn được thải ra từ bể lắng thứ cấp.

Nhiều nhà vận hành bỏ qua việc xem xét TSS trong nước thải đầu ra của bể lắng khi thực hiện tính toán!

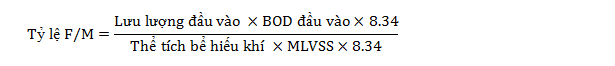

Tỷ lệ thức ăn/ sinh khối

Tỷ lệ thức ăn/sinh khối hoặc thức ăn/vi sinh vật thường được nhắc đến như là F/M dựa trên cơ sở tỉ lệ thức ăn cho các vi sinh vật mỗi ngày để sinh khối vi sinh vật được giữ vững dưới điều kiện hiếu khí. F/M là một công thức tính toán đơn giản, sử dụng các kết quả từ thí nghiệm BOD trong nước thải đầu ra đến bể hiếu khí và thí nghiệm nồng độ chất rắn lơ lửng (MLSS). Sử dụng thí nghiệm COD có thể được ưa chuộng hơn bởi vì các kết quả có sớm hơn thí nghiệm BOD trong 5 ngày.

Khoảng phổ biến của F/M cho nhà máy bùn hoạt tính truyền thống là từ 0.15 đến 0.5. Các giá trị tham khảo để tính toán dựa trên thí nghiệm BOD trong 5 ngày. Tối ưu hóa chỉ số F/M từ nhà máy này đến nhà máy khác và có thể được xác định bằng phương pháp thử và sai. Tổng quát, tỷ lệ F/M thấp nên được sử dụng suốt những tháng mùa lạnh. Tỷ lệ F/M được tính toán như sau:

* Nồng độ chất rắn lơ lửng bay hơi (MLVSS) có thể là một ước tính chính xác việc sinh khối của vi sinh vật so với MLSS.

Các nhà máy giấy không thể sử dụng phương pháp đo MLVSS, vì các sợi giấy có thể hình thành một phần của sinh khối, và sẽ tiêu hủy dễ dàng. Một lần nữa, hãy ghi nhớ vi sinh dạng sợi và bông bùn. Bạn có thể nghĩ có bùn luống tuổi hơn nếu bạn chỉ sử dụng những con số trong cân bằng sinh khối.

Nồng độ chất rắn lơ lửng cố định

Một trong những thông số dễ nhất và thường được sử dụng để kiểm soát các bước tiến hành trong hệ thống bùn hoạt tính là phương pháp xác định Nồng độ chất rắn lơ lửng cố định.

Trong phương pháp này, nhà vận hành chọn một nồng độ MLSS nào đó hoặc khoảng nồng độ hỗn hợp chất lỏng để sản xuất nước thải đầu ra tốt nhất và hiệu quả loại bỏ cao nhất. Giá trị hoặc khoảng cụ thể phải được xác định qua thực nghiệm dựa trên tải trọng, kích thước nhà máy và kết quả của nước thải đầu ra theo mong muốn trên các giới hạn cho phép xả thải. Khi nhà vận hành tìm thấy nồng độ MLSS tối ưu cho mỗi nhà máy, nhà vận hành đã cố gắng duy trì giá trị này bằng cách điều chỉnh tỷ lệ bùn thải ra (sludge-wasting rate).

Một ‘Quy tắc ngón tay cái’ (rule of thumb) cho hệ thống bùn hoạt tính là cứ mỗi pound (0.45kg) BOD được loại bỏ trong hệ thống thứ cấp thì có 0.5 pound (0.23 kg) chất rắn mới được hình thành thông qua quá trình sinh sản của sinh vật và thêm vào các sinh vật mới từ nước thải đầu vào. Vì vậy, nhà vận hành cố gắng thải ra lượng chất rắn thích hợp để giữ được sự tối ưu hóa nồng độ hỗn hợp không thay đổi. Một lần nữa, khối lượng so với chất lượng nếu bạn sử dụng phương pháp này. Kiểm tra sự phân tích bằng kính hiển vi cho sự tối ưu hóa thậm chí trong thí nghiệm! Cân bằng các chất rắn không phải là cách tối ưu hóa luôn luôn thực hiện trừ khi bạn có một nước thải đầu vào rất ổn định.

Cân bằng khối chất rắn

Theo quy luật vật chất – Vật chất không tự sinh ra mà cũng không tự phá hủy (điều này áp dụng cho quá trình phân hủy sinh học). Cứ cho x pound (0.45kg) BOD được phân hủy, thì y pound (0.45kg) được tạo thành. Các giá trị của tỷ lệ X:Y từ nhà máy này đến nhà máy khác, cũng như điều kiện này cho đến điều kiện khác tại một nhà máy đã có thông số (có nghĩa là; bằng cách thiết kế quy trình và thành phần bùn được tạo ra từ quá trình tự nhiên).

Một số tỷ lệ trung bình hình thành các chất rắn để sử dụng như là điểm chuẩn (Benchmarks) – Hãy nhớ Quy tắc ngón tay cái (rule of thumb).

BOD: bùn

Sản xuất thép (than đá): 1.0:0.15

Nhà máy lọc dầu: 1.0:0.35

Sản xuất hóa chất: 1.0:0.35

Chất làm vệ sinh (nước thải tập trung) : 1.0:0.3-0.5

Nhà máy giấy và bột giấy: 1.0:0.5

Sản xuất bia rượu: 1.0:0.6

Chế biến thực phẩm: 1.0:0.7

Nếu nồng độ MLSS trên nồng độ mong muốn, việc xả thải các chất rắn quá mức sẽ có thể được bắt đầu hoặc tăng lên.

Nếu nồng độ MLSS dưới nồng độ mong muốn, việc xả thải các chất rắn nên được giảm xuống hoặc dừng lại.

Các nhà vận hành nên ghi nhớ hầu hết các trường hợp tốt hơn là nên xả thải liên tục trên 24h/ngày, 7 ngày trên tuần so với xả thải không liên tục trong thời gian hoạt động nhiều. Sự thay đổi khắc nhiệt về tỷ lệ xả thải bùn là điều không mong muốn. Tăng hoặc giảm việc xả thải nên đực thực hiện từ từ, có nghĩa là từ 10 – 20% mỗi ngày.

Kiểm soát lượng bùn hoạt tính tuần hoàn (RAS)

Để quá trình bùn hoạt tính hoạt động thích hợp, một hỗn hợp chất lỏng lắng tốt phải được hoàn thành và duy trì. MLSS được lắng trong một bể lắng và sau đó quay trở lại bể hiếu khí như lượng bùn hoạt tính tuần hoàn (RAS). Phương pháp RAS có tính khả thi đối với vi sinh vật có trong hệ thống xử lý nước thải xử lý lâu hơn trong dòng chảy nước thải. Đối với hoạt động của quá trình bùn hoạt tính truyền thống, lưu lượng RAS tổng quát thì vào khoảng 20 đến 40% của lưu lượng nước thải đầu vào. Thay đổi chất lượng trong bùn hoạt tính sẽ đòi hỏi tỷ lệ lưu lượng RAS khác nhau là do đặc tính lắng của bùn. Vi sinh dạng sợi có thể chiếm khoảng không gian lớn, và yêu cầu RAS nhiều hơn để đạt được các kết quả mong muốn. Ngoài ra, vi sinh dạng sợi không là loại tiêu biểu giúp nhiều như vi sinh hình thành bông bùn với việc loại bỏ amonia.

Có 2 phương pháp cơ bản có thể được sử dụng để kiểm soát tỷ lệ dòng chảy RAS.

Các phương pháp cơ bản như sau:

* Kiểm soát tỷ lệ lưu lượng bùn tuần hoàn (RAS) độc lập với lưu lượng nước thải đầu vào.

* Kiểm soát tỷ lệ lưu lượng bùn tuần hoàn (RAS) như một tỷ lệ phần trăm không đổi so với lưu lượng nước thải đầu vào.

Kiểm soát tỷ lệ cố định của lưu lượng bùn tuần hoàn (RAS)

Sự điểu chỉnh tỷ lệ cố định của lưu lượng bùn tuần hoàn (RAS) thì độc lập với tỷ lệ lưu lượng nước thải đầu vào của bể hiếu khí kết quả là nồng độ MLSS biến đổi liện tục sẽ ở mức tối thiểu trong lúc lưu lượng nước thải đầu vào ở mức đỉnh và một MLSS ở mức tối đa trong lúc lưu lượng nước thải đầu vào ở mức tối thiểu. Điều này xảy ra bởi vì MLSS chảy vào trong bể lắng với tỷ lệ thấp trong lúc lưu lượng tối đa khi được loại bỏ ở tốc độ dòng chảy liên tục. Tương tự như vậy, tại tỷ lệ lượng nước thải đầu vào ở mức tối thiểu, MLSS được tuần hoàn đến bể hiếu khí vởi tỷ lệ cao hơn so với dòng chảy vào trong bể lắng.

Bể hiếu khí và bể lắng thứ cấp phải được xem xét như là một hệ thống, nơi mà MLSS được lưu giữ trong bể hiếu khí trong lúc lưu lượng nước thải đầu vào ở mức độ tối thiểu và sau đó được đưa sang bể lắng khi lưu lượng nước thải ban đầu tăng lên. Về tính chất, bể lắng hoạt động như một bể lưu giữ MLSS, và bể lắng có một sự thay đổi chiều sâu của luống bùn liên tục khi MLSS di chuyển từ bể hiếu khí sang bể lắng và ngược lại. Ưu điểm của việc sử dụng phương pháp này là đơn giản, bởi vì giúp giảm thiểu những nỗ lực cho việc kiểm soát. Phương pháp này cũng đặc biệt thuận lợi cho các nhà máy nhỏ bởi vì sự uyển chuyển có mức độ nhất định.

Kiểm soát tỷ lệ phần trăm lưu lượng bùn tuần hoàn (RAS) liên tục

Phương pháp thứ hai để kiểm soát tỷ lệ lưu lượng bùn tuần hoàn (RAS) đòi hỏi một phương pháp được lập trình cho việc duy trì tỷ lệ phần trăm cố định đối với lưu lượng nước thải đầu vào bể hiếu khí. Chương trình có thể bao gồm một thiết bị đo lưu lượng tự động, một hệ thống được lập trình, hoặc điều chỉnh bằng tay thường xuyên. Phương pháp lập trình được thiết kế để giữ MLSS cố định hơn qua giai đoạn tải trọng cao và thấp.

So sánh hai phương pháp kiểm soát lượng bùn tuần hoàn (RAS)

Ưu điểm của phương pháp lưu lượng RAS cố định như sau:

* Đơn giản nhiều

* Tải trọng chất rắn tối đa trong bể lắng xảy ra tại giai đoạn khởi động ban đầu của lưu lượng ở mức độ tối đa.

* Đòi hỏi thời gian vận hành thấp

Ưu điểm của phương pháp tỷ lệ lưu lượng RAS cố định như sau:

* Giảm sự biến đổi trong nồng độ MLSS và F/ M biến đổi ít hơn.

* MLSS sẽ lưu lại trong bể lắng trong thời gian ngắn, có thế giảm khả năng của quá trình khử nitrat trong bể lắng.

Một nhược điểm của việc sử dụng phương pháp lưu lượng cố định là F/M thay đổi liên tục. Khoảng F/M biến động bất thường do tác động của sự thay đổi ngắn hạn trong MLSS (vì tải trọng nước thải) nói chung là đủ nhỏ vì thế không có sự cố đáng kể phát sinh do sử dụng phương pháp này. Nhược điểm đáng kể nhất của phương pháp thứ hai là bể lắng bị phụ thuộc vào tải trọng chất rắn tối đa khi bể lắng chứa lượng bùn tối đa. Điều này có thể dẫn đến các chất rắn bị rửa trôi sạch cùng vơi nước thải đầu ra.

Nói chung, xem ra hầu hết các hoạt động bùn hoạt tính thực hiện tốt và yêu cầu sự quan tâm ít khi phương pháp tỷ lệ lưu lượng RAS cố định được sử dụng. Nhà máy bùn hoạt tính với lưu lượng 10 mgd hoặc ít hơn thường phụ thuộc vào lượng nước thải tăng nhanh, và hiệu suất của nhà máy sẽ hưởng lợi nhiều nhất từ việc sử dụng phương pháp này.