1. Giới thiệu:

Công nghệ xử lý nước thải theo mẻ (hình 1.1) là một quy trình xử lý tăng trưởng bùn lơ lửng. Công nghệ SBR là một cải tiến của quy trình xử lý bùn hoạt tính (hình 1.2) và được mô tả đơn giản chỉ là một bể chứa tiếp nhận xử lý từng mẻ. Một khi mẻ được xử lý, một phần của mẻ được xả thải và một mẻ khác thu gom nước thải, nước được xử lý và được xả thải và tiếp theo sau là một một mẻ thu gom nước thải khác, nước được xử lý và được xả thải. Có hai loại SBR: loại lưu lượng dòng trung gian hoặc “bể xử lý mẻ thực” (“true batch reactor”) (hình 1.3) và loại lưu lượng dòng liên tục của bể (hình 1.4). Lưu lượng dòng trung gian của SBR có thể vận hành theo một bể nạp thải – đơn cấp hoặc một bể nạp thải – đa cấp (hình 1.5)

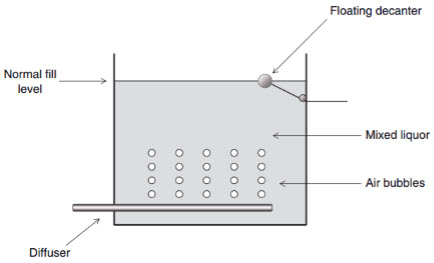

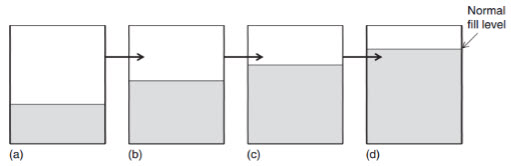

Hình 1.1. Bể xử lý nước thải theo mẻ (SBR)

Tiêu biểu bể xử lý theo mẻ bao gồm một bể chứa vuông hoặc tam giác. Bể đươc sục khí và khuấy trộn nhờ các đĩa thổi khí bọt nhuyễn. Sau một pha làm đầy hoàn tất là một pha phản ứng và một pha lắng, các chất trên bề mặt (supernatant) hoặc chất gạn lỏng (decant) được loại bỏ trong quá trình pha gạn lỏng nhờ vào một bể (cấu trúc) hình phễu nổi. Trong quá trình xử lý từng mẻ, một bể được sử dụng như là bể sục khí trong khỏang thời gian và kế đến bể được sử dụng như là một bể gạn lắng (sedimentation basin) hoặc bể lắng (clarifier) trong một khoảng thời gian.

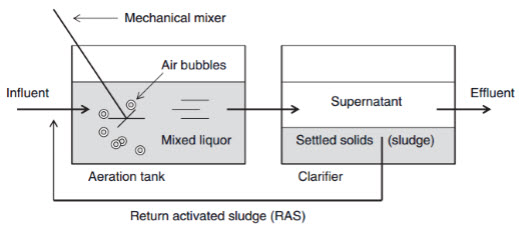

Hình 1.2. Quy trình xử lý bùn hoạt tính truyền thống

Một quy trình xử lý bùn hoạt tính truyền thống bao gồm ít nhất một bể đầu nguồn (upstream tank), bể hiếu khí và ít nhất một bể cuối nguồn (downstream tank), bể gạn lắng (sedimentation) hay bể lắng. Mặc dù bể lắng (clarifier) cung cấp để tách và lắng chất rắn từ các chất rắn lơ lửng ở pha giữa (trung gian), đây là sự khác biệt rõ nét của bể xử lý theo mẻ, vì một lưu lượng dòng chảy liên tục của nước thải đi vào bể lắng và một lượng bơm hồi lưu cần có để loại bỏ chất rắn lắng ra khỏi bể lắng (clarifier) và hồi lưu chất chất rắn lắng (hồi lưu bùn hoạt tính hoặc RAS) về bể hiếu khí. Trong bể hiếu khí, một hệ thống đĩa cơ học cung cấp bọt khí to hoặc bọt khí mịn và sự khuấy trộn được cung cấp thông qua bộ khuấy trộn cơ học hoặc bộ sục khí trong bể.

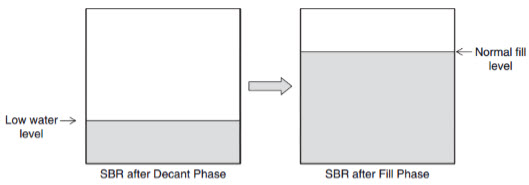

Hình 1.3. Lưu lượng dòng trung gian SBR.

Tiêu biểu lưu lượng dòng trung gian hoặc “bể xử lý mẻ thực” (“true batch reactor”) một khi nước thải được nạp vào bể ở một mức làm đầy bình thường, sau đó nước thải được xử lý. Sau khi nạp thải vào bể tại mực nước thải làm đầy ở mức bình thường. Chỉ nạp thêm nước thải vào bể khi tất cả các pha đã thực hiện xong và loại bỏ các chất rắn lắng hiệu quả để cho phép xả thải vào mẻ nước thải khác của bể

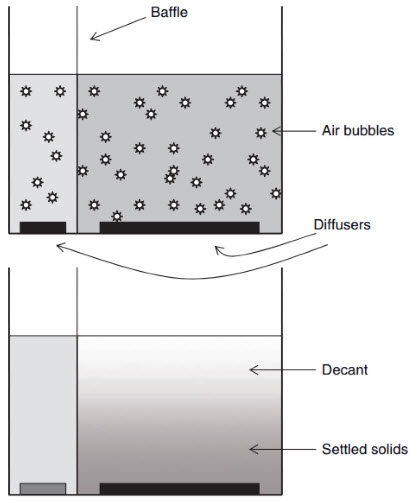

Hình 1.4. Lưu lượng dòng liên tục của bể

Trong lưu lượng dòng liên tục của SBR, nước thải đầu vào luôn chảy vào bể. Trong bể có hai buồng (chambers) tách biệt bởi một vách ngăn (baffle). Buồng nhỏ hơn nhận nước thải đầu vào và từ đây nước thải đầu vào chảy chậm vào buồng lớn hơn. Buồng lớn hơn hoạt động như là một bể xử lý nước thải theo mẻ. Tuy nhiên bể xử lý theo mẻ có duy nhất một số giới hạn các pha: pha phản ứng (React), pha lắng (Settle) và pha gạn lỏng (Decant)

Hình 1.5. Dòng chảy đa cấp SBR

Trong nạp-đa cấp SBR, trước khi nước thải được làm đầy ở mức bình thường, có một số thời gian làm đầy vào bể. Sau pha tách (chắt) lỏng, SBR đạt ở một mức nước thải thấp bình thường của bể (a) mẻ đầu tiên của nước thải được xả thải vào SBR (b). Sau mẻ này của nước thải được tiếp nhận, kế đến SBR nước thải đi vào một pha phản ứng. Sau pha phản ứng một mẻ thứ hai của nước thải được xả thải vào SBR (c) và pha phản ứng lập lại công việc của minh. Một lần nữa, thêm một mẻ của nước thải được xả thải vào SBR (d), và pha phản ứng lập lại công việc của minh thêm một lần nữa. Quy trình này của nạp thải đa cấp tiếp tục thực hiện cho đến khi SBR nước thải đạt làm đầy ở mức bình thường. Từ mức làm đầy bình thường này SBR có thể đi vào pha phản ứng, kế đến pha lắng và sau củng là pha tách lỏng.

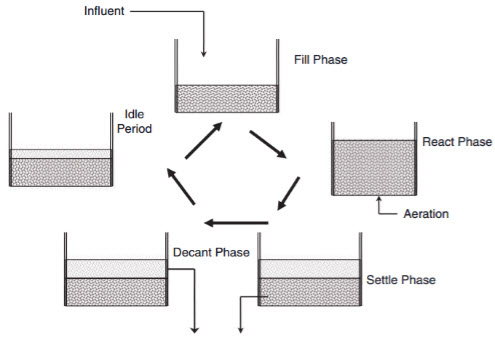

Hình 1.6. Có 5 pha của một SBR

5 pha của một SBR. Các pha này bao gồm pha làm đầy (Fill Phase), pha phản ứng (Settle Phase), pha lắng (Settle Phase), pha tách lỏng (Decant Phase) và pha dừng (Idle Phase) (pha nhàn rỗi) hoặc thời gian nhàn rỗi (Idle Period).

Trong suốt pha đầy, nước thải đầu vào được xả thải vào SBR. Pha làm đầy có thể bao gồm một pha làm đầy sục khí, một pha khuấy trộn và/hoặc một pha tĩnh. Một khi nước được làm đầy ở mức bình thường, SBR nước thải đi vào pha phản ứng hoặc thời gian sục khí của chu kỳ. Sau khi sục khí, SBR nước thải đi vào pha lắng tại đây sẽ hình thành ở trạng thái tĩnh (không hoạt động) (không có sục khí và không có khuấy trộn) và chất rắn được lắng trong bể sẽ sản sinh ra một chấ lượng cao về chất rắn nổi trên mặt hoặc chất gạn lỏng. Sau pha lắng, chất rắn nổi trên bề mặt hoặc chất gạn lỏng được loại bỏ trong quá trình pha gạn lỏng. Gạn loại bỏ chất thải rắn được thực hiện trong suốt pha phản ứng, pha lắng, hoặc pha gạn lỏng. Nếu thời gian cho phép trước khi khởi động pha làm đầy kế tiếp, SBR có thể ở trạng thái dừng chờ (‘Parked”) hoặc được thay vào đó là một pha nhàn rỗi hoặc thích hợp hơn, thời gian nhàn rỗi.

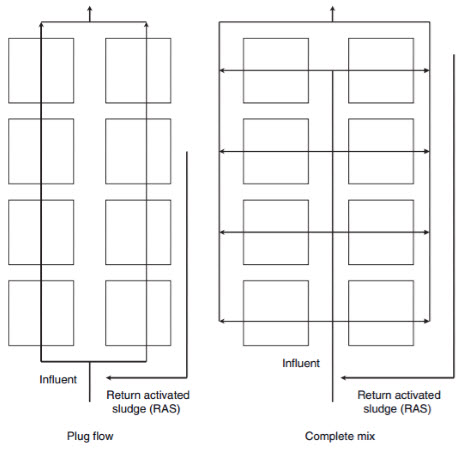

Hình 1.7. Có nhiều phương thức vận hành của một quy trình xử lý bùn hoạt tính truyền thống

Mặc dù có một số phương thức vận hành của một quy trình xử lý bùn hoạt tính truyền thống, hai trong số đó thường được sử dụng là (1) chốt dòng chảy (plug flow) và (2) khuấy trộn hoàn toàn. Trong phương thức hoạt động chốt dòng chảy, nước thải đầu vào được trộn chung với lượng bùn hồi lưu (RAS) và sau đó xả thải ở dạng giống như là một chuỗi mắt xích (“train – like” fashion) thông qua một loạt bể hiếu khí. Phương thức hoạt động chốt dòng chảy được hình thành một lượng nhỏ chất dinh dưỡng (nutrient gradient) và một lượng nhỏ cơ chất (substrate gradient) xuyên suốt tất cả các bể ở trong cùng một hệ thống. Trong phương thức hoạt động khuấy trộn hoàn toàn, nước thải đầu ra được hòa trộn chung với hồi lưu bùn hoạt tính (RAS) và kế đến được cân bằng xả thải qua tất cả bể hei61u khí trong cùng hệ thống. Trong phương thức vận hành khuấy trộn hoàn toàn, chất lơ lửng trên bề mặt và các thành phần độc hại được hòa tan trong mỗi bể hiếu khí.

Dòng chảy – xen kẽ SBR chấp nhận nước thải hoặc duy nhất nước thải đầu vào tại các khoảng xen kẽ được xác định và thời gian sử dụng cho theo mẻ hoặc năm pha trong một chu kỳ (hình 1.6) để thao tác nhiều hoạt động xử lý mà quy trình xử lý bùn hoạt tính truyền thống thực hiện trong vô số các bể. Thông thường có hai bể hoạt động son gsong. Vì một bể được đóng lại đối với nước thải nước thải đầu vào trong suốt xử lý một mẻ của nước thải trong khi bể khác hoạt động thông qua chu kỷ của các pha. Chu kỳ của SBR được thiết kế hay được cải tiến đáp ứng cho các chiến lược vận hành da dạng của hệ thống đáp ứng dược các điều kiện hiếu khí, thiếu khi và điều kiện kỵ khí/lên men vi khuẩn và sự tăng nhanh (proliferation) của các vi khuẩn không mong muốn và (2) thúc đẩy loại bỏ khí ammonia, nitrogen, và phosphorus.

SBR hoạt động theo một phương pháp làm đầy – và – rút nước để xử lý nước thải. Phương làm đầy-và-rút nước được triển khai đầu những năm 1900 tại Vương Quốc Anh, được sử dụng rộng rãi ở Hoa Kỳ, Gia Nã Đại và Châu Âu từ những năm 1920 và đã trải qua nhiều cải tiến từ những năm 1950 và những năm gần đây được sử dụng tại Việt Nam. Tuy nhiên, do yêu cầu tay nghề cao của nhà vận hành và tính tự động hóa của SBR đòi hỏi cũng như các đĩa thổi khí bị nghẹt khi các đĩa này ngưng hoạt động ở chu kỳ lắng chất rắn, do đó quy trình xử lý bùn hoạt tính được ưa chuộng sử dụng so với SBR.

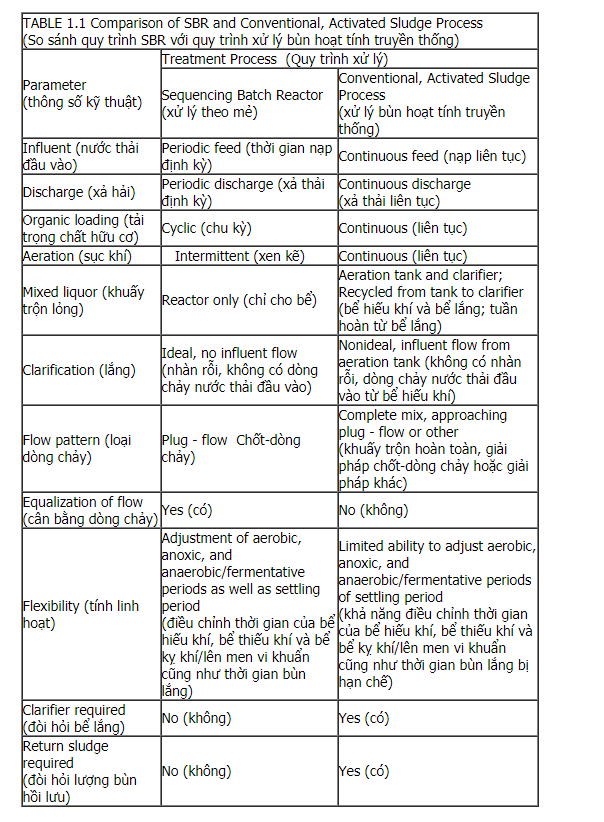

Mặc dầu quy trình xử lý bùn hoạt tính truyền thống hoạt động ở nhiều dạng khác nhau (hình 1.7), SBR là sự kết hợp toàn bộ các bước xử lý thành một bể xử lý duy nhất trong khi đó quy trình xử lý bùn hoạt tính phụ thuộc vào các bể (bảng 1.1). Vào những năm 1970 một giai đoạn chọn tiền xử lý ở pha phản ứng (hiếm khí và/hoặc kỵ khí/thời gian lên men định kỳ trong suốt pha làm đầy) được tích hợp vào SBR để kiểm soát sự tăng trưởng vi sinh vật dạng sợi. Giai đoạn lựa chọn cùng với thiết bị thổi khí hiện đại và hệ thống kiểm soát bằng máy vi tính mang tính vượt bực về sử dụng công nghệ SBR.

Điểm chính của quy trình SBR là hệ thống điều khiển. Hệ thống bao gồm một sự kết hợp về sensors, bộ đếm thời gian và bộ vi xử lý đem lại tính linh hoạt và chính xá trong hoạt độn SBR. Bằng cách thay đổi thời gian pha đối với hiếu khí, thiếu khí và kỵ khí/lên men của một mẻ đã cho hoặc chu kỳ, phản ứng sinh học đối với sự nitrat hóa, khử nitrat hóa và loại bỏ phốt-pho bằng sinh học đã được kiểm soát.

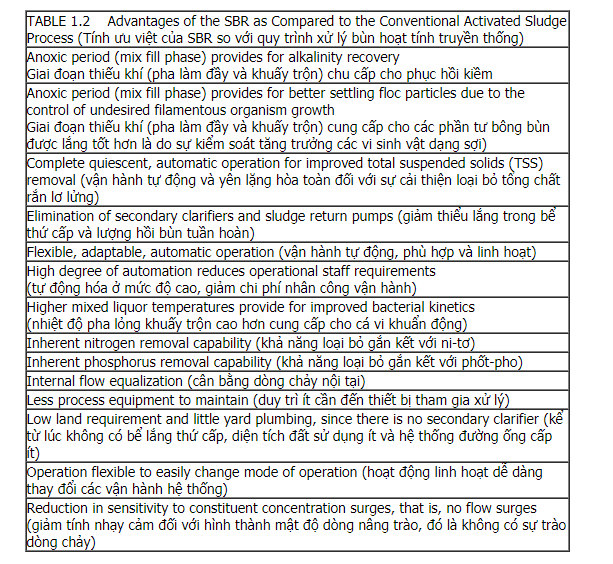

SBR được áp dụng ở nước thải sinh hoạt, nước thải tập trung và nước thải công nghiệp, nói riêng được áp dụng ở những khu vực có dòng chảy thấp hoặc thành phần dòng chảy dao động cao. Sử dụng công nghệ SBR đã phát triển nhanh chóng ở các cộng đồn nhỏ; nước thải xả thải hỏ hơn 1 triệu gallons một ngày (MGD). Ngay tại công trình, xử lý từng mẻ là phù hợp lý tưởng cho các căn hộ gia đình, nông trại, khách sạn, doanh nghiệp nhỏ, casinos, và khu nghỉ mát, nơi các cơ sở xử lý nước thải tập trung hiện không có. Gần đây hầu hết, càng ngày càng nhiều các khu cộng đồng nhỏ thải nước thải trên 10 MGD đang sử dụng công nghệ SBR để tiết giảm chi phí vốn và chi phí vận hành và bảo trì (O&M) và để phù hợp với đòi hỏi chất lượng nước thải đầu ra khắt khe bao gồm loại bỏ chất dinh dưỡng (bảng 1.2). Tuy nhiên SBR có nhiều điểm bất lợi, bao gồm tổn thất áp suất (head loss) đáng kể suốt hệ thống, khó khăn loại bỏ các chất nổi trên bề mặt, và gạn lỏng xen kẽ tổng quát đòi hỏi sự cân bằng trước khi các quy trình xử lý cuối nguồn xha83ng hạn lọc và khử trung (bảng 1.3)

2. CHI PHÍ VẬN HÀNH

Chi phí chính liên quan đến vận hành của SBR là (1) tiêu thụ điện (sục khí), (2) chi phí xử lý vận chuyển và xả thải bùn, và (3) chí phí sử dụng hóa chất. Mặc dù tiêu hao một lượng điện lớn cho sục khí (sự phân hủy cBOD và sự nitrat hóa), tiêu thụ điện cũng yêu cầu cần sử dụng cho chi phí vận hành (1) xử lý hệ thống (headworks), (2) bể lắng sơ cấp, (3) thiết bị gạn bùn (thickener), (4) lắng trong nước thải đầu ra (effluent filters), (5) khử trung, (6) sưởi, (7) đèn đóm và (8) sau sục khí.

Sục khí của SBR tiêu ngốn điện nhiều nhất và bị ảnh hưởng bởi (1) thời gian cư trú của tế bào trung gian (MCRT), đặc biệt là MCRT cao và hô hấp nội sinh của tế bào (endogenous respiration); (2) phân hủy cBOD – cứ 1.8 pound oxy thì phân hủy 1 pound cBOD; (3) nitrat hóa – cứ 4.6 pound oxy thì oxy hóa 1 pound ammonium (NH4+) hoàn toàn thành nitrate (NO3−); (4) thời gian sục khí; và nhu cầu cần D.O.

3. CHI PHÍ VẬN CHUYỂN VÀ XỬ LÝ BÙN

Chi phí vận chuyển và xử lý bùn chịu ảnh hưởng bởi (1) MCRT, (2) sự sản sinh polysaccharide thông qua sự thiếu hụt chất dinh dưỡng và sự tăng trưởng vi khuẩn Zoogloeal hoặc bông bùn nhầy, (3) loại thiết bị làm đặc và gạn bùn được sử dụng, và (4) các giải pháp chọn lựa loại bỏ bùn thải (bãi chôn lấp, chôn lấp chất thải độc hại, lò đốt, tận dụng trong canh nông và làm phân bón).

4. CHI PHÍ SỬ DỤNG HÓA CHẤT

Chi phí vận hành liên quan đến ứng dụng hóa chất bị ảnh hưởng bởi (1) yêu cầu xử lý sơ cấp, (2) châm thêm polymer cho SBR, (3) châm thêm chất làm đông (muối kim loại) cho SBR, (4) châm thêm chất dinh dưỡng, (5) kiểm soát mùi hôi, (6) kiểm soát pH, (kiểm soát bọt, (8) tăng sinh khối (bioaugmentation), (9) khử trung, (10) lọc phốt-pho (phosphorus precipitation), và châm thêm kiềm (alkalinity).

5. TỔNG QUAN VẬN HÀNH VÀ HƯỚNG DẪN CHỌN KÍCH THƯỚC HỆ THỐNG

Để có các điều kiện lý tưởng cho các cơ sở xử lý nước thải đang sử dụng công nghệ SBR đối với quy trình nạp đầy xen kẽ, những hướng dẫn sau đây là tổng quan vận hành và chọn lựa kích thước hệ thống như sau:

* Nên có sẵn tối thiểu 3 bể

* Thời gian chu kỳ dựa trên cơ sở lưu lượng dòng chảy tối ưu theo thiết kế

* Các cơ sở nên có sẵn cho việc cân bằng dòng chảy và xả thải ít chất hữu cơ

* Thiết kế tỷ lệ F/M và nồng độ MLSS nên giống tương tự như quy trình xử lý bùn hoạt tính truyền thống và quy trình sục khí mở rộng. MLSS nên nằm trong khoản 2.000 – 3.000 mg/L. Đối với xử lý nước thải đô thị đòi hỏi có sự nitrat hóa, tỷ lệ F/M nằm trong khoảng 0.05 – 0.1. Đối với xử lý nước thải đô thị không đòi hỏi có sự nitrat hóa, tỷ lệ F/M nằm trong khoảng 0.15 – 0.4

* Bể MLSS và nồng độ MLVSS được tính toán nên ở mực nước thấp

* Mực nước thấp nên lớn hơn 10ft

* Bể xử lý cuối nguồn của SBR nên có kích thước để xử lý tốc độ xả thải đỉnh

* Quy trình lấy mẫu thử của mỗi SBR nên quan tâm đến kiểm soát quy trình cũng như ghi lại các kết quả tương thích.

* Đối với loại bỏ phốt-pho bằng sinh học, SBR có D.O dưới 0.8 mg/L và nitrate nhỏ hơn 8 mg/L, và các cơ chất nên có sẵn như là cBOD hòa tan, đặc biệt các axit béo

* Đối với khử nitrat hóa, SBR nên có D.O dưới 0.8 mg/L